स्ट्रक्चरल सिरेमिक

1. सीवीआई के माध्यम से सिरामिक मैट्रिक्स कांपोजिट

-

हाइब्रिड प्रोसेसिंग तकनीक जैसे रासायनिक वाष्प इनफिल्ट्रेशन (सीवीआई) प्रोसेस और पॉलीमर इम्प्रेग्नेशन पैरोलिसिस (पीआईपी)/द्रव सिलिकॉन इनफिल्ट्रेशन (एलएसआई) प्रोसेस के जरिए सतत फाइबर प्रबलीकृत सिरामिक मैट्रिक्स कांपोजिट (सीएफसीएमसी)।

-

नैनो इनफिल्ट्रेशन ट्रांसिएंट यूटेकटिक (एनआईटीई) प्रोसेस के जरिए सिरामिक और सिरामिक कांपोजिट।

- सीएफसीसी का संरचना-गुणधर्म-प्रोसेसिंग।

-

पैरोलिकटिक ग्राफाईट, Si3N4, B4C, Si-C-B-N जैसे उच्च निष्पादन सिरामिकों के संश्लेषण केलिए रासायनिक वाष्प डिपोजिशन (सीवीडी)/सीवीआई प्रोसेस का विकास।

2. अल्ट्रा-हाई तापमान सिरामिक

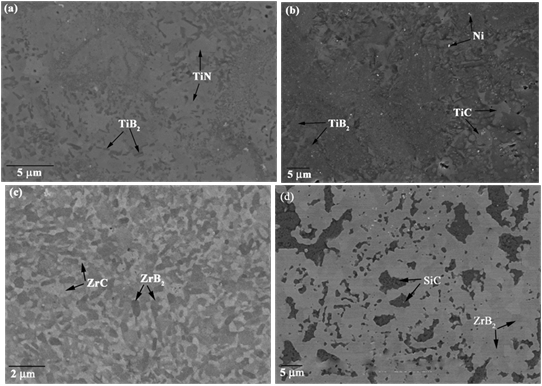

ट्रांसिशन मेटल बोराइडों (ZrB2, HfB2, TiB2), कार्बाइडों (ZrC, HfC, TiC) और नाइट्राइडों (ZrN, HfN, TiN) को अल्ट्रा-हाई तापमान सिरामिक (यूएचटीसी) के ग्रुप में रखा गया, जहाँ उनका गलनांक तापमान ≥3000°C, कडापन ≥20 GPa और उच्च माँड्युलस ≥400 GPa है। यूएचटीसी कम अवधि केलिए ≥2000°C तक के तापमान को सहने में सक्षम और उत्तम ऑक्सीकरण/क्षरण/परिघर्षण प्रतिरोध केलिए मशहूर माने जाते हैं। पुनरागमित यान, शास्त्र, कटिंग टूल/परिघर्षण प्रतिरोध घटक आदि के नोस-कोन और थर्मल परिरक्षण केलिए यूएचटीसी का उपयोग किया जाता है। सामान्यतया, सघन यूएचटीसी को ≥1800°C के तापमान केलिए और लम्बी अवधि केलिए बनाया जाता है। सीएसआईआर-एनएएल में, यह साबित किया गया कि सघन मोनोलिथिक और यूएचटीसी कांपोजिटों को रीएक्टिव प्रोसेसिंग के जरिए 1200-1500°C के तापमान पर बनाया जा सकता है। मोनोलिथिक ZrC एवं TiC सिरामिक तथा TiN-TiB2, TiB2-TiC, ZrB2-ZrC, ZrB2-SiC और ZrB2-ZrC-SiC कांपोजिटों को साधारण तापमान एवं दाब पर बनाया गया।

(a) 99% सापेक्ष घनत्व के साथ TiN-TiB2 कांपोजिट. (b) 99% सापेक्ष घनत्व के साथ TiB2-TiC कांपोजिट. (c) 99% सापेक्ष घनत्व के साथ ZrB2-ZrC कांपोजिट. (d) 99% सापेक्ष घनत्व के साथ ZrB2-SiC कांपोजिट.

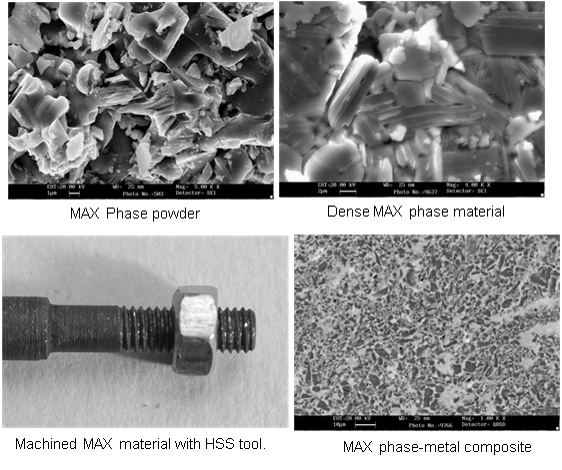

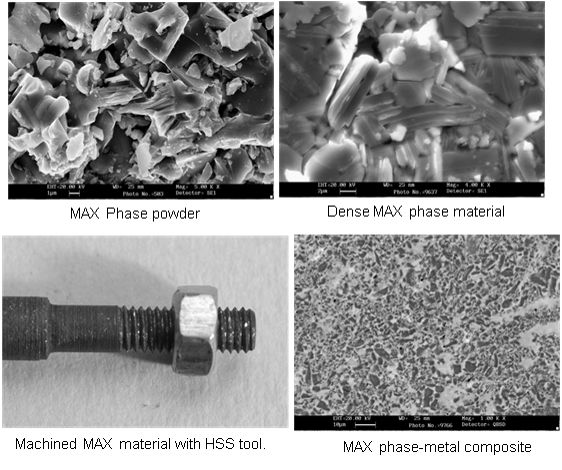

3. MAX फेज़ कांपोजिट

MAX फेज़ का सामान्य सूत्र है Mn+1AXn (M: ट्रांसिशन मेटल, A: ग्रुप IIIA तत्व, X: कार्बन या नाईट्रोजन), जहाँ n=1 से 3. MAX फेज़ प्रत्यास्थता की दृष्टि से दुर्नम्य हैं, बहुत अच्छे थर्मल एवं इलेक्ट्रिकल चालाक हैं, रासायनिक आक्रमण के प्रतिरोधक हैं और इनमें थर्मल विस्तार गुणांक सापेक्ष रूप से कम होते हैं। बहरहाल वे यांत्रिक रूप से बहुत ज्यादा अलग नहीं होते; वे सापेक्ष रूप से नरम होते हैं; परम्परागत उच्च गति के स्टील टूलों पर मशीनीकरण केलिए सदैव तैयार रहते हैं; अत्युत्तम थर्मल शॉक प्रतिरोधक होते हैं और साथ ही क्षति सहनशील होते हैं। इसके अतिरिक्त कुछ MAX फेज़ श्रांति, विसर्पण और ऑक्सीडेशन के प्रतिरोधक होते हैं। सामान्यतया पाउडर और सघन MAX फेज़ कांपोजिटों को रीएक्टिव प्रोसेसिंग के जरिए बनाया जाता है। सीएसआईआर-एनएएल में, उच्च शुद्ध M3AX2 and M2AX फेज़ पाउडर समुचित तापमान पर बनाए गए। सघन MAX फेज़ कांपोजिटों को मध्यम तापमान और दाब पर बनाया गया है।

4. पॉलीमर व्युत्पन्न सिरामिक मैट्रिक्स कांपोजिट (पीडीसीएमसी)

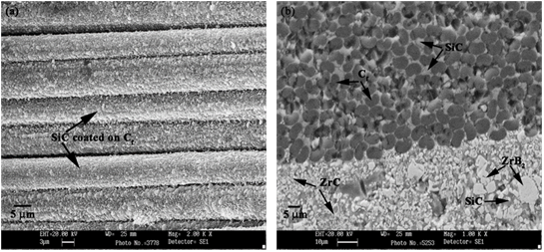

पॉलीमर व्युत्पन्न सिरामिकों के प्रि-कर्सर कक्ष तापमान पर पॉलीमर के साथ विलयन-योग्य एवं विरूपण-योग्य सिरामिक होते हैं जो पैरोलिसिस की स्थिति के आधार पर विभिन्न प्रकार के सिरामिक के रूप में बदल जाते हैं। इस प्रकार के पॉलीमर प्रि-कर्सर, मोनोलिथिक और सिरामिक कांपोजिट बनाते समय प्रोसेसिंग तापमान को कम करते हैं। सतत कार्बन फाइबर (Cf) प्रबलीकृत ZrB2 अथवा SiC आधारित सिरामिक मैट्रिक्स कांपोजिटों को प्रि-सिरामिक पॉलीमर इम्प्रेग्नेशन और पैरोलिसिस की प्रक्रिया से बनाया जाता है। ZrB2 को किसी पदार्थ के रूप में नहीं बल्कि उसे एक प्रमुख फेज़ मानते हुए ZrB2-आधारित मैट्रिक्स का संश्लेषण किया जाता है, और उसी प्रकार SiC आधारित मैट्रिक्स पदार्थ के मामले भी किया जाता है। परन्तु, ZrB2 आधारित कांपोजिट ZrB2 कणों को प्रि-सिरामिक पॉलीमर के साथ संश्लेषित करने के लिए PIP प्रोसेस के दौरान प्रि-कर्सर का प्रयोग किया जाता है जिससे SiC/Si3N4/SiCN/SiOC बनाए जाते हैं। पॉलीमर व्युत्पन्न सिरामिक मैट्रिक्स कांपोजिटों (पीडीसीएमसी) को या तो पूरी तरह PIP प्रोसेस से बनाया जाता है नहीं तो PIP प्रोसेस के उपरांत हॉट-प्रेस्सिंग के जरिये बनाया जाता है। यह प्रक्रिया सटीक है जब पीडीसीएमसी को माध्यम दाब पर और दाब-रहित PIP प्रोसेस के माध्यम से बनाया जाना हो। इस प्रकार, यह बहुत किफायती प्रक्रिया है, खासकर कार्बन फाइबर प्रबलीकृत सिरामिक मैट्रिक्स कांपोजिट बनाने की जो आज की तारीख में उच्च-दाब प्रोसेसिंग प्रक्रिया और लम्बी प्रोसेसिंग प्रक्रिया उपलब्ध है, उसकी तुलना में अत्यंत उपयुक्त प्रक्रिया है। पीडीसीएमसी परिघर्षण, जंग निरोध, उच्च तापमान / अल्ट्रा-उच्च तापमान अनुप्रयोगों के लिए अत्यंत उपयुक्त हैं।

5. उन्नत सिरामिकों की प्रोसेसिंग और दृढीकरण

पदार्थ विज्ञान प्रभाग, उन्नत सिरामिक पदार्थों के संश्लेषण, प्रोसेसिंग और दृढीकरण के क्षेत्र में काम कर रहा है, जिससे कि वे वांतरिक्ष एवं अन्य सामाजिक महत्त्व के क्षेत्रों में काम आ सकें। विभिन्न प्रकार के महीन सिरामिक पाउडर बनाने के लिए निर्माण प्रक्रिया में अनुकूल परिवर्तन किए गए। एलुमिना, सिलिका, ज़िरकॉन, सिलिकॉन कार्बाइड, सिलिकॉन नाईट्रेड, कैल्शियम फोस्फेट जैसे वाणिज्यिक अथवा स्वदेशी सिरामिक पदार्थों की कोलाइडल अथवा वेट प्रोसेसिंग में निपुणता हासिल जा रही है; आफ्टर-बर्नर कप, सिरामिक रडोम, पोरस स्काफोल्ड जैसे घटकों के फेब्रिकेशन में स्लिप कैस्टिंग और जेल कैस्टिंग का समाकलन किया जा रहा है। आकारिकी के क्षेत्र में गहन अनुसंधान किया जा रहा है, इसके परिणाम-स्वरुप सिरामिक की ‘मोल्ड-रहित कैस्टिंग’ के नाम से एक नई निर्माण प्रक्रिया का विकास किया जा सका। उच्च तापमान इंजन के अनुप्रयोगों में उपयोग केलिए EBC पदार्थों का विकास कार्य और CfSiC कांपोजिट पदार्थों एवं कोटिंग सिस्टम का विकास कार्य प्रगति पर है।

English

English Hindi

Hindi